Simulation & Berechnung

Unsere Kunden – kleine regionale Unternehmen bis hin zu Internationalen Marken – setzen auf unsere über 25-jährige Expertise im Bereich der technischen Produktentwicklung.

Sie möchten in Ihrem Entwicklungsprozess möglichst frühzeitig Sicherheit über Ihr Produkt erlangen wie z.B. hinsichtlich einer ausreichenden Dimensionierung, Gewichtseinsparpotenziale oder Komfortverhalten? Sie verfügen über keine eigene Berechnungsabteilung oder entsprechende Ressourcen?

Wir sind Experten auf dem Gebiet der Simulation & Berechnung und unterstützen Kunden aus unterschiedlichsten Branchen ihre Projekte zu realisieren, Sicherheit zu gewinnen und Kosten zu senken.

Dabei setzen wir auf eine vertrauensvolle Zusammenarbeit, offene Kommunikation und transparente Kosten.

Unser Dienstleistungsportfolio reicht von der statischen und dynamischen Strukturanalyse, Optimierung, Lebensdauer- und Betriebsfestigkeit, Mehrkörperdynamik, Strömungsanalyse, multidisziplinäre Analysen bis hin zur Prozess- und Fertigungssimulation.

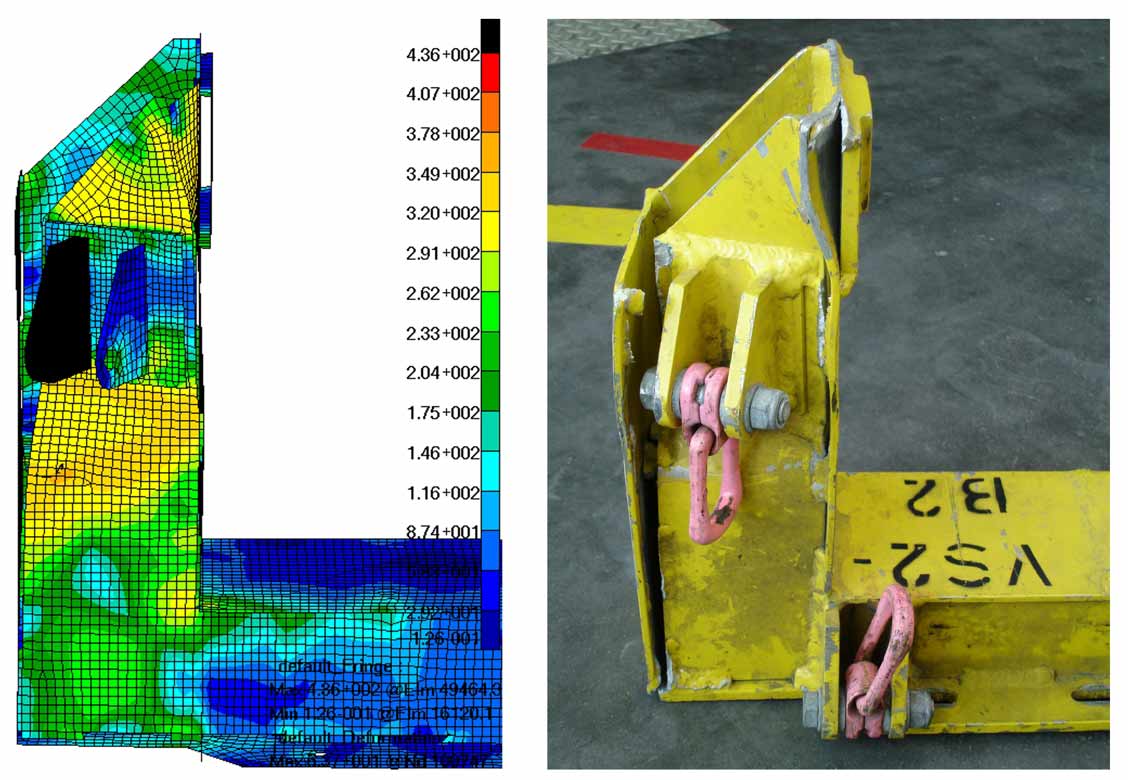

Statische Strukturanalyse

Die statische Strukturanalyse ist der Standard in der Simulation und über alle Entwicklungsschritte ein wichtiger Analyseansatz zur Beurteilung des Produkts.

Statische Strukturanalysen mittels der Finite Elemente Methode (FEM) werden angewendet, wenn eine zeitliche Änderung der Belastung nicht vorliegt oder aus technischer Sicht vernachlässigbar ist.

Sind für die technische Bewertung einer Struktur nur bestimmte Zustände von Interesse, können dynamisch belastete Systeme in eine statische Betrachtung überführt werden.

Die linear statische Finite Elemente Analyse (FEA) kommt zum Einsatz, wenn vereinfachte lineare Gesetzmäßigkeiten für z.B. Verformungen oder Material im FE-Modell eine ausreichend genaue Approximation der reellen Struktur darstellt.

Vorteil der linearen Annahmen liegen in den kurzen Rechenzeiten und eignen sich damit für umfangreiche Variantenuntersuchungen oder Berechnung einer Vielzahl von Lastfällen.

Sind lineare Ansätze im FE-Modell nicht mehr zulässig z.B. aufgrund großer Verformungen, können weitere nichtlineare Definitionen für Material oder Kontakt zum Einsatz kommen und die Lösung erfolgt iterativ.

Mit unserer langjährigen Erfahrung auf dem Gebiet der nichtlinearen Analysen, erarbeiten wir für Sie sinnvolle Approximationen der realen Struktur und effektive Lösungsverfahren für eine effiziente Berechnung.

- Lineare und nichtlineare (geometrisch, Material, Kontakt) Finite Elemente Analysen (FEA)

- Komplexe Baugruppenanalysen mittels nichtlinearer Kontakte

- Stabilitätsanalysen von Verzweigungs- (Knicken, Kippen und Beulen) und Durchschlagproblemen

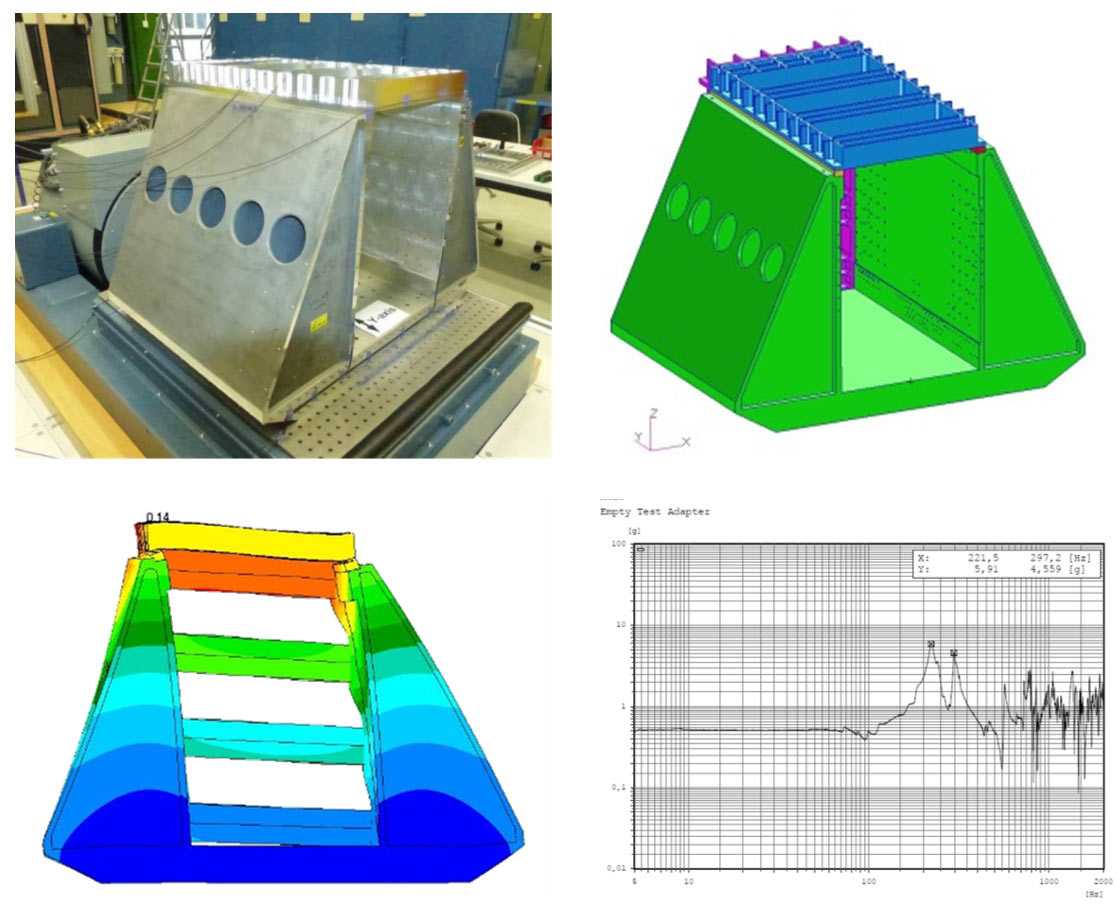

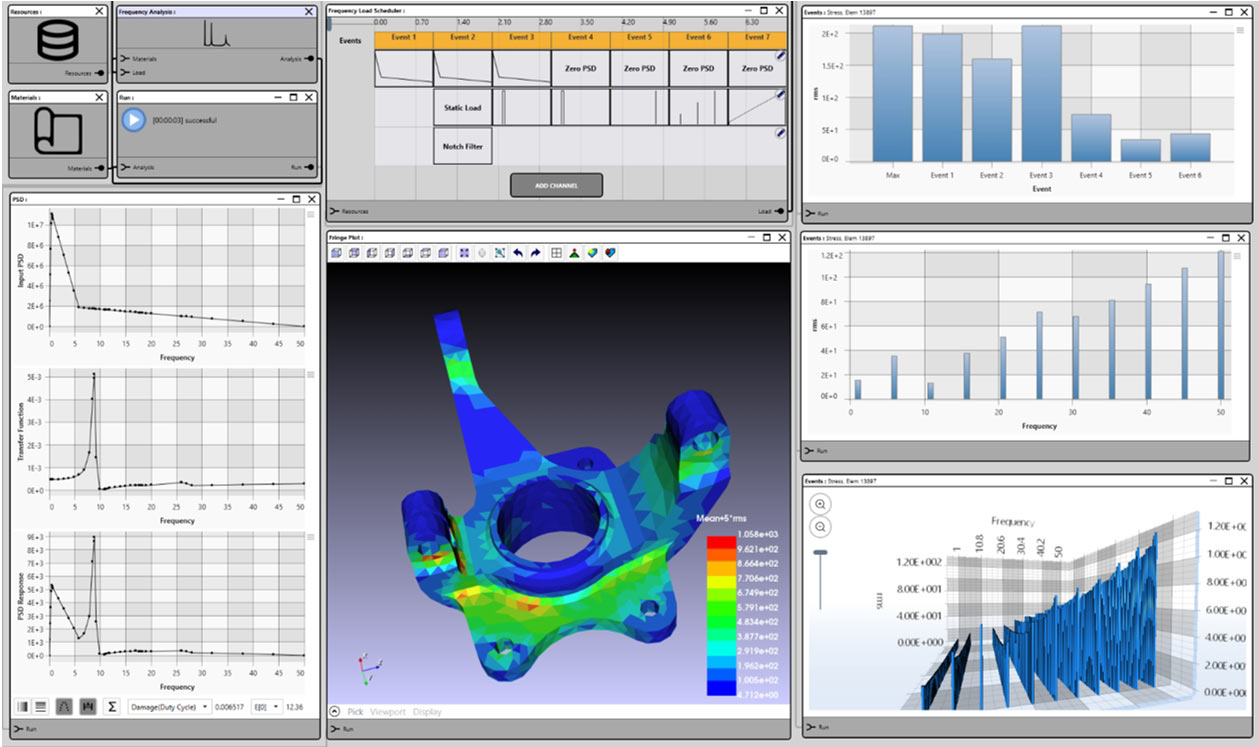

Dynamische Strukturanalyse

Die Analyse von Schwingungen und Vibrationen ist für viele Produkte das maßgebliche Auslegungskriterium – von empfindlichen Konstruktionen wie Satelliten, der Geräuschentwicklung bei Fahrzeugen bis hin zu Werkzeugen und Maschinen.

Schwingungsproblematiken sind für gewöhnlich im Vorfeld schwer einschätzbar und werden oft erst bei Inbetriebnahme sichtbar.

Die Dynamik, ein Teilbereich der Mechanik, umfasst Strukturen mit zeitlich veränderlichen Belastungen und bei denen das Schwingungsverhalten ein entscheidendes Kriterium für die Bauteilauslegung ist. Im Gegensatz zur Statik berücksichtigt die Dynamik damit auch die zeitabhängigen Terme der allgemeinen Bewegungsgleichung.

Alternativ zur transienten Betrachtung im Zeitbereich gibt es weitere FEM-Berechnungsmethoden, um die Strukturantwort im Frequenzbereich zu analysieren. Mit Hilfe der Modalanalyse lassen sich beispielsweise kritische Eigenfrequenzen (Selbstanregung) identifizieren oder optimieren.

- Eigenfrequenz- bzw. Modalanalyse für freie, gelagerte sowie vorgespannte Strukturen

- Transiente Strukturanalyse (zeitabhängige Simulationsabläufe)

- Frequenzgang-, und Antwortspektrumanalyse sowie Random Analysis (für komplexe Schwingungsanregungen)

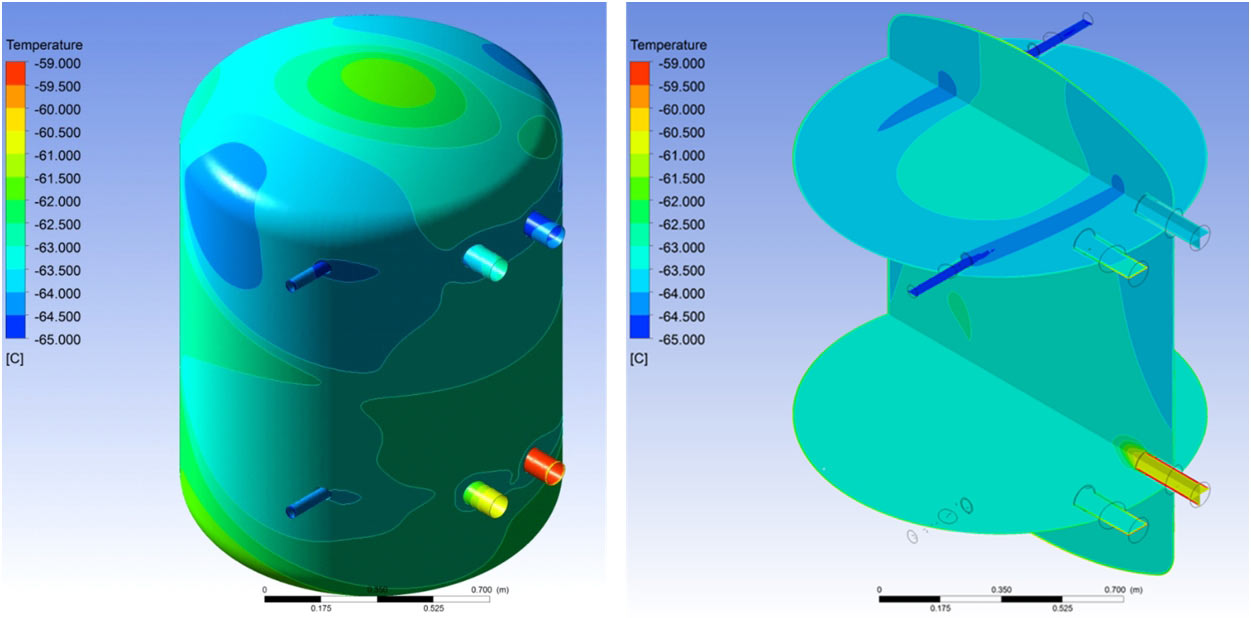

Thermalanalyse

Mit steigenden Ansprüchen an Belastungsfähigkeit, Genauigkeit und Lebensdauer darf der Einfluss der thermischen Beanspruchung nicht vernachlässigt werden und muss in der Produktentwicklung mit einbezogen werden. Im Bereich der Luftfahrt betrachten Ingenieure Temperaturschwankungen von -50°C bis + 70°C, welche eine außerordentliche Belastung für mechanische und auch elektronische Bauteile darstellt.

Die thermische FEM-Simulation veranschaulicht, wie sich die Temperatur in einzelnen Bauteilen oder ganzen Baugruppen verteilt und gibt einen Einblick über die entstehenden Wärmeströme (Strahlung, Leitung und Konvektion). Für die Entwicklung bedeutet dieser vollumfängliche Einblick in die thermischen Vorgänge die Möglichkeit, Optimierungspotenziale auszuschöpfen und Problematiken frühzeitig zu erkennen.

Mit Hilfe der FEM, führen wir für Sie auch umfangreiche PCB (Plastic Circuit Board) Analysen durch. So können Spitzentemperaturen von empfindlichen, elektronischen Bauteilen ermittelt, oder die Effektivität von Lüftern untersucht werden.

- Stationäre und transiente Wärmestrahlung, Wärmeleitung und Konvektion

- Wärmeentwicklung in elektronischen Komponenten (PCB – Plastic Circuit Board)

- Reibungswärme aus der Mechanik

Lebensdauer & Betriebsfestigkeit

Die Definition der Betriebsfestigkeit kommt aus dem Bereich der Werkstoffkunde und bezeichnet die rechnerische Lebensdauer eines Bauteils. Die Betriebsfestigkeit beschreibt damit die Fähigkeit von Materialien und Bauteilen, statische, quasistatische und dynamische Lasten im Rahmen der berechneten Lebensdauer und unter Berücksichtigung bestimmter Umgebungsbedingungen schadensfrei zu ertragen.

Die Betriebsfestigkeit ergibt sich somit aus einem komplexen Zusammenspiel von Belastungen aus der Mechanik und Umwelt, dem Werkstoff, Fertigungsprozess sowie der Konstruktion bzw. geometrischen Ausgestaltung des Bauteils.

Insbesondere Leichtbaustrukturen, die prinzipiell betriebsfest ausgelegt und dynamischen Belastungen ausgesetzt sind, versagen im Dauerbetrieb deutlich unter der Bruchlast aus dem statischen Test.

Die Auslegungskriterien für effiziente Leichtbaustrukturen führen daher automatisch zu maximal ertragbaren Einsatzzeiten und Materialermüdung, Lastspitzen oder extreme Umwelteinflüsse führen im besten Fall spätestens nach Überschreitung der maximalen Betriebsdauer zu ersten Schäden.

Die Bestimmung der Belastungsgrenzen eines Produktes über klassische Testläufe ist wegen der o.g. komplexen Zusammenhänge daher meist sehr zeit- und kostenintensiv.

Wir bieten Ihnen als Dienstleistung die Vorhersage der Materialermüdung auf Basis der gültigen Regelwerke der Betriebsfestigkeit und der Verwendung der anerkannten Analysemethoden mit:

- Ermittlung der Lebensdauer von Bauteilen bis zum Bruch

- Simulation von Rissbildung und -Fortschritt

- Durchführung von Festigkeitsnachweisen nach FKM, EC und Definition von Wartungsintervallen

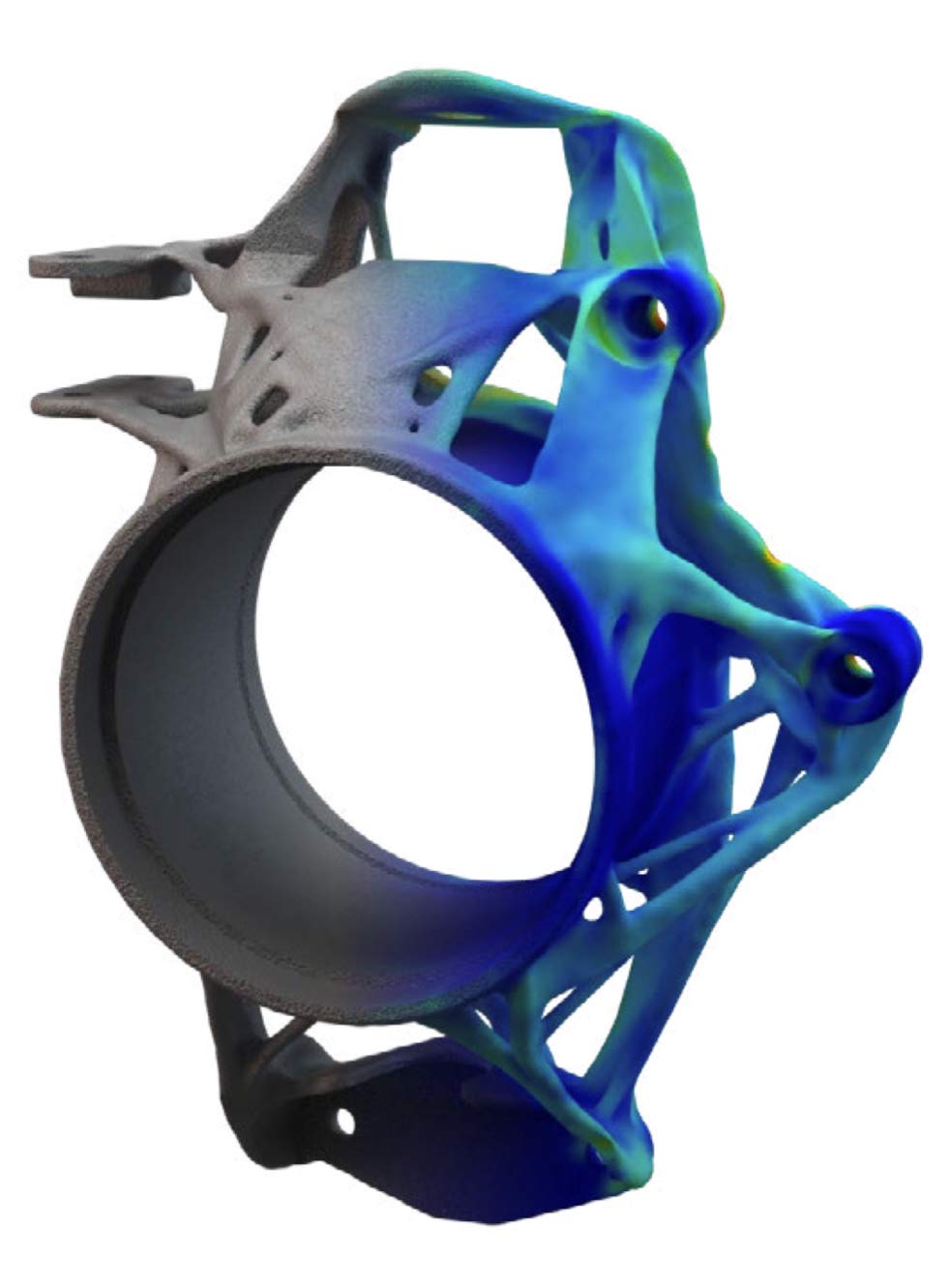

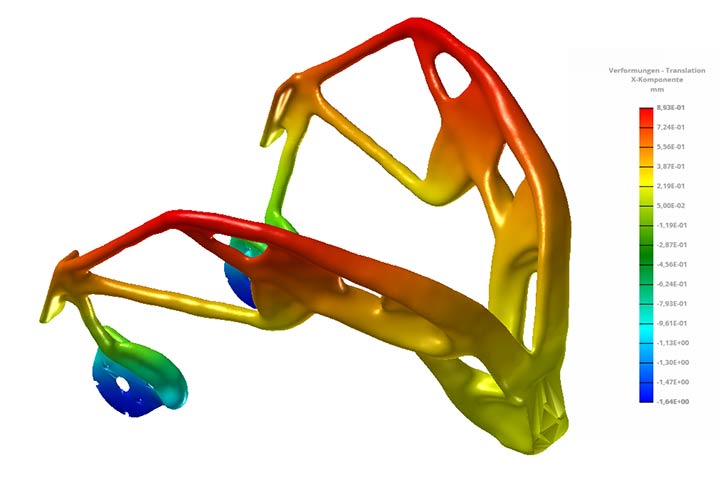

Optimierung

Der Ansatz von „Trial and Error“ ist bei limitierter Versuchsanzahl nur bedingt erfolgreich und führt in der Regel nicht zu einem optimalen Ergebnis.

Mithilfe von intelligenten Algorithmen werden in der Optimierungssoftware innerhalb kürzester Zeit optimale Lösungen errechnet, die auf Kriterien wie geringstmögliches Gewicht und Spannungen oder Zielsteifigkeiten basieren und die auf manuellem Wege in der Form sehr wahrscheinlich nicht gefunden werden. Die Optimierung kann dabei auf vereinzelte Anforderungen aus einem Fachbereich oder für interdisziplinäre Bereiche und damit verschiedenartige Anforderungen angewendet werden.

Ein hocheffektiver und zeitreduzierter Optimierungsprozess wird mittels der Methodik des generativen Designs erzielt. Bei diesem wird während der Analyse-Iterationen das Netz, bestehend aus Voxelelementen, fortwährend automatisiert neu vernetzt. Am Ende der Optimierung werden direkt fertigungsgerechte Geometrien erzeugt, welche ohne Nacharbeit – bei den klassischen FE-basierten Methoden müssen die optimierten Strukturen am Ende aufwendig mit CAD-Flächen geglättet werden – in gängige CAD Formate überführt werden können. Damit entfallen zusätzliche Schleifen über die Konstruktionsabteilung und der Fokus bleibt auf dem Finden der optimalen Lösung.

Unser begleitender Festigkeitsnachweis der optimierten Struktur schließt das finale Design ab.

Wir bieten die folgenden drei Typen der Optimierung an:

- Topologieoptimierung: Optimale Ausnutzung des Bauraums (1D-, 2D-, 3D-Designräume) für z.B. Guss-, Fräs- und Druckteile

- Topographieoptimierung: Finden der geeignetsten Form und Position von z.B. Sicken in Blechteilen

- Free-size Optimierung: Finden von optimalen Dickenverteilungen in Frästeilen oder Lagenformen von Faserverbundstrukturen

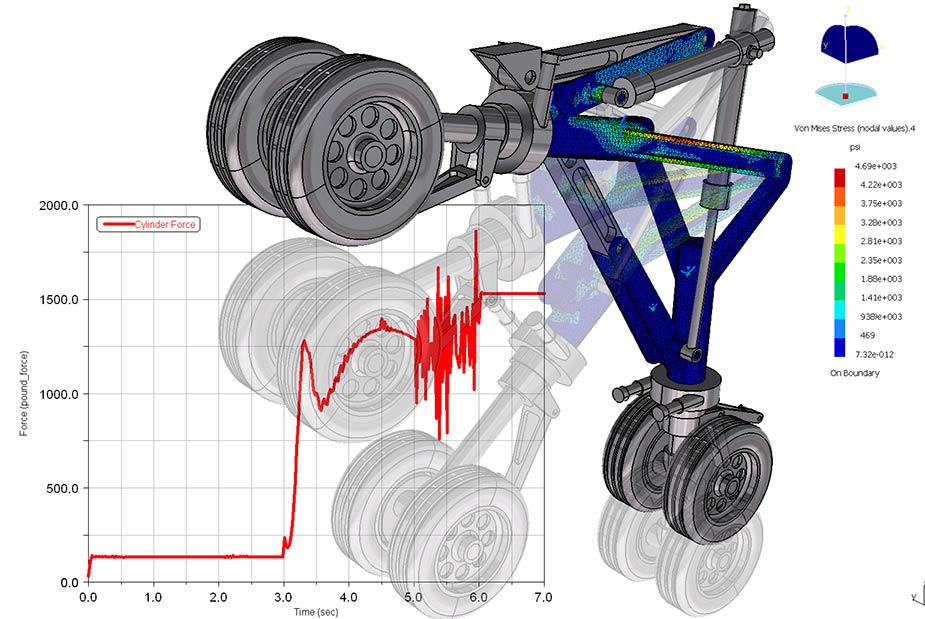

Mehrkörperdynamik

Die Mehrkörperdynamik oder Mehrkörpersimulation (MKS) kommt zum Einsatz, um Belastungen von beweglichen Bauteilen in mechanischen Systemen zu berechnen. Hierbei werden die Bauteile in der Regel als starre Körper in Form von diskreten Massen abgebildet und über Kontakte, Gelenke, Federn und Dämpfer miteinander gekoppelt. Im Rahmen der Bewegungssimulation können neben den Verschiebungen, Rotationen, Geschwindigkeiten und Beschleunigungen zudem Schnitt-, Lager- und Reibungskräfte sowie Momente und Massenträgheiten ermittelt werden.

Der Vorteil in der Anwendung der MKS im Gegensatz zur Finite Elemente Methode (FEM), liegt in der Abbildung von komplexen mechanischen Systemen mittels einer geringen Anzahl von Freiheitsgraden und damit kurzen Rechenzeiten.

Bei Bauteilen, deren Annahme als starrer Körper aufgrund der maßgeblichen Flexibilität im Gesamtsystem nicht zutreffend ist, können stattdessen flexible Körper im Gesamtsystem eingebunden werden.

Diese können in Abhängigkeit der Modellgröße sowie der zur Verfügung stehenden Rechnerleistung entweder über eine modale Reduktion oder direkt als flexible Struktur im Gesamtsystem integriert werden.

So können wir komplexe Systeme wie Fahrwerke (Automobil oder auch Luftfahrzeuge), Maschinen und Motoren simulieren und genaue Aussagen über die dynamischen Vorgänge treffen.

- Dynamische Simulation von starren und / oder flexiblen Körpern

- Ermittlung von Reaktions-, Lager- und Reibungskräften, Geschwindigkeiten sowie Beschleunigungen

- Kollisions- und Hüllvolumenbetrachtung

- Untersuchung von Schwingungen und Vibrationen

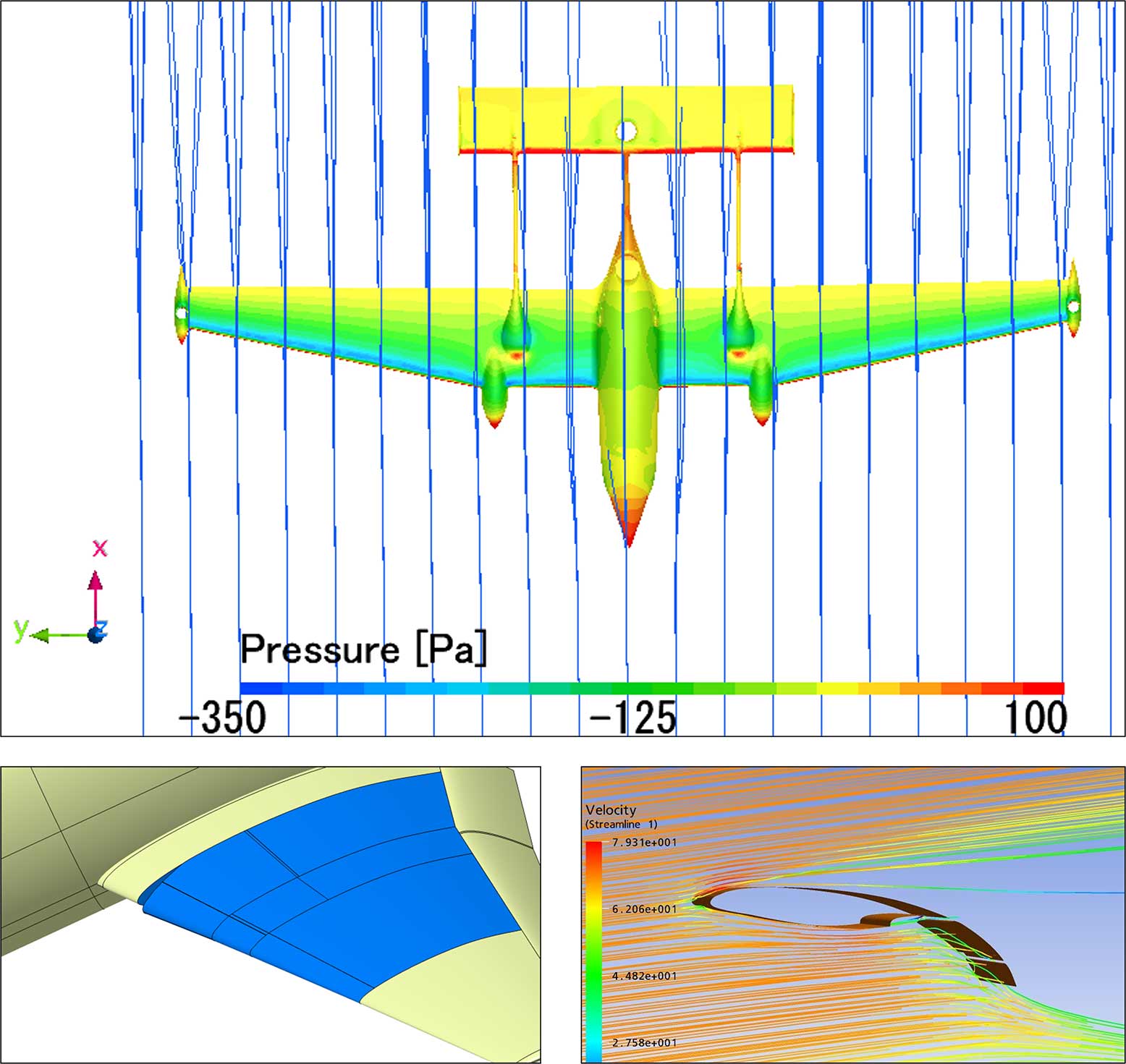

Strömungssimulation (CFD)

Die numerische Strömungsmechanik (CFD – computational fluid dynamics) ist ein Verfahren zur Lösung der strömungsbestimmenden Gleichungen (Navier-Stokes, Euler und/oder Potential).

Anwendung finden CFD Simulationen in einer Vielzahl von Bereichen – Hydraulik, Luftströme um kleine Ventilatoren oder massive Rotoren, Überschallströmungen oder Vorhersagen geologischer Ereignisse wie Fluten sind nur ein kleiner Auszug der Möglichkeiten.

Die CFD-Simulation ist eine effiziente und kostengünstige Methode zur Ermittlung verschiedenster Strömungsvorgänge, welche sich andernfalls nur schwer oder gar nicht in Tests überprüfen lassen.

Für den Fall, dass sich Vorgänge der Thermodynamik oder Mechanik nicht von der Strömung getrennt betrachten lassen, kombinieren wir die Effekte in Multiphysik-Simulationen. Ein gängiges Beispiel wäre der Abtransport von Hitze auf einer Leiterplatte durch Wärmeleitung der Kupferleiterbahnen und Luftströmung durch Ventilatoren.

- Interne Strömungen geschlossener Systeme (Ventile oder Turbinen)

- Externe Strömungen offener Systeme (Rotoren, Windanlagen, Aerodynamik)

- Ermittlung von Druck- und Geschwindigkeitsverteilungen, Volumen- und Massenströme sowie Temperaturverteilungen

Multidisziplinäre Aufgaben

Die Kombination verschiedener Berechnungsfachgebiete in eine einzige Analyse wird häufig als Multiphysik-Simulation oder Multidisziplinäre-Simulation bezeichnet. Mit einer kombinierten Simulationstechnik ist es möglich, noch genauere Resultate zu erzielen und vor allem die bestehenden Wechselwirkungen sowie deren Auswirkungen zu veranschaulichen. Der Berechnungsingenieur bekommt dadurch einen wesentlich breiteren Blick auf das Systemverhalten und kann damit eine ganzheitliche Optimierungsstrategie verfolgen.

In Absprache mit Ihnen, finden wir die geeignetste Strategie zum Lösen komplexer physikalischer Probleme oder Unterstützen Sie punktuell mit Simulationen in Ihrer Berechnungsabteilung.

Der Multiphysik-Simulation sind kaum Grenzen gesetzt. Gängige Kombinationen sind:

- Thermal- und Strukturanalyse: Spannungs- und Verformungsverhalten bei starker Hitzeeinwirkung (z.B. Schweißen)

- Thermal- und Strömungsanalyse: Wärmeabführung auf Leiterplatten mittels Lüftern

- Mehrkörperdynamik und Strukturanalyse: Schnittkräfte eines Flugzeugfahrwerk beim Landen

- Fluid-Struktur-Interaktion (FSI): Belastung von Rotorblättern durch Windströmung

Fertigungs- und Prozesssimulation

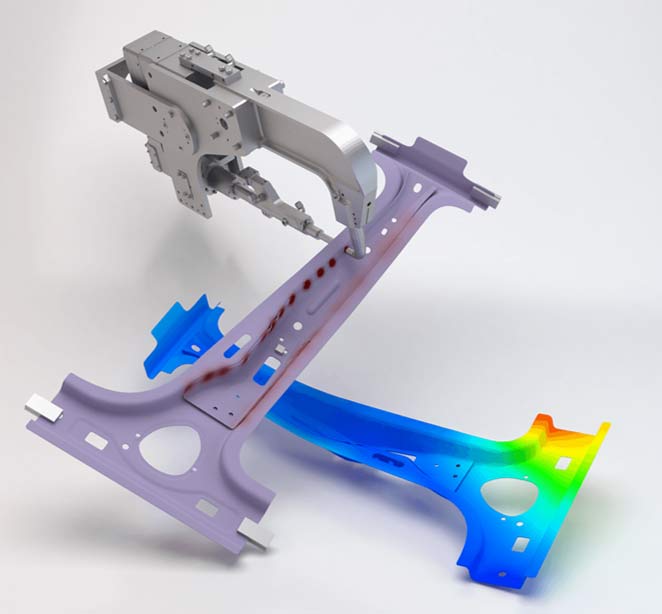

Die Fertigungssimulation erlangt durch moderne Simulationstechniken und ständig zunehmend leistungsfähiger Hardware immer mehr an Bedeutung und ist bei großen OEM (Original Equipment Manufacturer) mittlerweile als Standard etabliert. Insbesondere bei hohen Stückzahlen, teuren Prototypen oder Fertigungsmaschinen bieten im Vorfeld durchgeführte Fertigungssimulationen hohe Kosteneinsparpotentiale und helfen zeitintensive Design-Loops zu vermeiden.

Mit Prozesssimulationen lassen sich die Produktionsvorgänge (wie Umformen, Drucken oder Schweißen) hinsichtlich Bearbeitungszeiten, Materialverbrauch oder Vorrichtungsaufbau selbst verbessern, sowie auch die Qualität des erzeugten Produkts. Informationen über fertigungsbedingte Spannungen oder Verformungen (unter anderem auch „Springback“) können direkt in die Konstruktion zurückfließen um das Design entsprechend anzupassen.

Im Falle von hohen Stückzahlen ermöglichen Prozesssimulationen deutliche Einsparungen bei Maschinenzeiten und eingesetztem Material.

Bei niedrigen Stückzahlen oder hochbeanspruchten Bauteilen hilft die Simulation das Maximum an Performance aus dem Erzeugnis zu holen.

Wir unterstützen 3 Fertigungsbereiche mit begleitenden Simulationen:

Schweißen

- Simulation von Laserstrahl-, Widerstandspunkt-, Elektronenstrahl- und Lichtbogenschweißen

- Temperatureinflussbereiche über den ganzen Schweißprozess

- Geeignetste Schweißreihenfolge in der Baugruppe

- Aufbau der Vorrichtung mit klaren Klemmpositionen

Umformen

- Simulation von Umform-, Schneide- oder mechanischen Fügeprozessen

- Reduzieren von Werkzeugbelastungen

- Identifizieren von Defekten oder Schwächungen am Erzeugnis

- Optimieren von Nachbehandlungsprozessen

3D Druck

- Simulation von metallbasierten, additiven Druckvorgängen

- Definition von Stützstrukturen

- Identifizierung von temperaturbedingten Verformungen und Spannungen

- Genaue Einblicke in den gesamten Druckprozess bis hin zum Abschneidevorgang